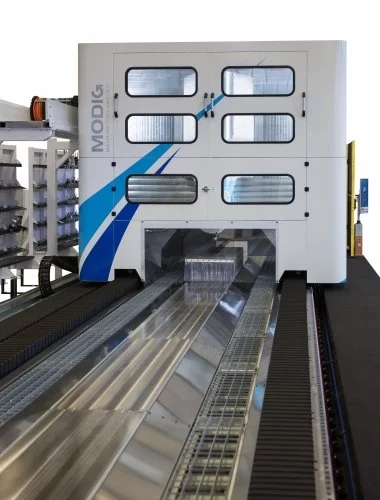

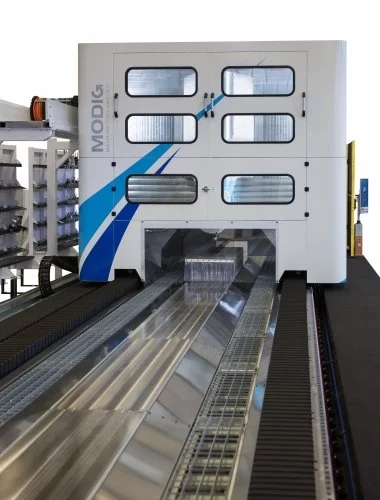

Szybkobieżne centrum obróbkowe RigiMill, produkowane przez szwedzką firmę Modig, ustanowiło rekord świata w wydajności frezowania. Podczas wewnętrznego pokazu maszyna usunęła 1001 cali sześciennych wiórów (16,4 litra materiału litego) w ciągu minuty.

Szybkobieżne centrum obróbkowe RigiMill, produkowane przez szwedzką firmę Modig, ustanowiło rekord świata w wydajności frezowania. Podczas wewnętrznego pokazu maszyna usunęła 1001 cali sześciennych wiórów (16,4 litra materiału litego) w ciągu minuty. Osie Y i Z centrum RigMill zostały wyposażone w podwójne napędy z chłodzonymi śrubami kulowymi HMD firmy NSK. Łożyska osi oraz prowadnice rolkowe dla osi również zostały dostarczone przez NSK.

W momencie wprowadzenia na rynek centrum RigiMill ustanowiło nowy światowy rekord prędkości frezowania. Dla nowego centrum obróbczego rynek docelowy stanowi przemysł lotniczy.

Fot.: Modig Machine Tool

W przypadku centrów obróbczych dla branży lotniczej i kosmicznej prędkość usuwania wiórów stanowi kluczowy parametr, ponieważ wiele głównych, bardzo dużych komponentów, takich jak żebra skrzydeł i inne części strukturalne, jest wytaczanych z litego materiału. Na przykład części ważące ponad 100 kg mogą być wykonane z bloków aluminium ważących 4 tony i więcej, co oznacza, że 97,5% materiału musi zostać usunięte.

Klienci oczekują maksymalnej prędkości obróbki

Firma Modig Machine Tool AB z siedzibą w Viserum (Szwecja) dobrze się czuje w wymagającym sektorze szybkobieżnej obróbki materiałów, takich jak aluminium, tytan, stal i kompozyty. Spółka, która została założona w 1947 r. przez dziadka obecnego właściciela i CEO firmy - Davida Modiga opracowuje i produkuje bardzo wydajne maszyny CNC używane przez producentów z branży lotniczej na całym świecie, włączając w to m.in. firmy Airbus, Boeing, SAAB, Sikorsky oraz Volvo Aero. Podczas gdy wszystkie maszyny Modig cieszą się dużym uznaniem ze względu na wysoką szybkość i precyzję pracy, obrabiarka bramowa RigiMill wyznacza nowe standardy w tym zakresie.

«Jednym z naszych celów było opracowanie pierwszej maszyny typu 2w1 w tej klasie wydajności; innymi słowy, frezarki do szybkobieżnej obróbki zgrubnej i wykańczającej» - wyjaśnia David Modig. «Poza tym chcieliśmy, aby centrum RigiMill stało się najszybszą frezarką na świecie».

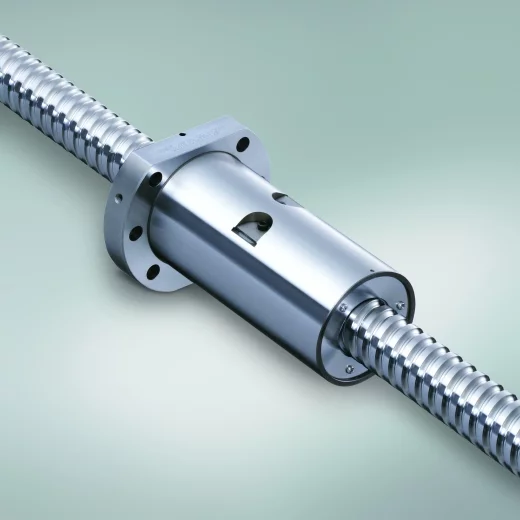

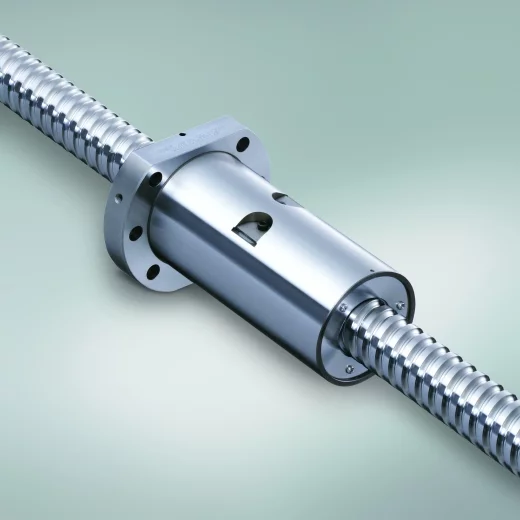

Seria HMD została opracowana dla zastosowania szybkobieżnej obróbki skrawaniem

Fot.: NSK

Precyzja obróbki wymaga zapewnienia sztywności osi

«Te oczekiwania nie stanowiły celu samego w sobie i nie chodziło o zdobycie medalu olimpijskiego» - mówi David Modig. «Przemysł lotniczy rozwija się dynamicznie, a producenci stale rozszerzają swoje możliwości, w związku z tym chcieliśmy dostarczyć naszym klientom systemy obrabiarek bramowych o jeszcze krótszych cyklach operacyjnych.» Obróbka komponentów strukturalnych samolotu wymaga również precyzji na najwyższym poziomie, dlatego sztywność osi maszyny jest tak samo ważna, jak szybkość, a być może nawet ważniejsza. Wrzeciono RigiMill wykorzystuje podwójne napędy w osiach Y i Z przy dokładności pozycjonowania rzędu 0,5 μm w każdym przypadku. Dwa silniki elektryczne pracują w trybie główny/podrzędny (master/slave).

«Pracujemy tylko z najlepszymi dostawcami»

Wybór napędów liniowych dla osi nie opierał się tylko na specyfikacjach technicznych jednostek napędowych. David Modig wyjaśnia: «Pracujemy tylko z najlepszymi dostawcami. W tym przypadku szukaliśmy uznanego producenta, który posiada jednostki napędowe o najwyższej precyzji, a także pasję niezbędną do wspierania i promowania innowacyjnych rozwiązań».

Mając na uwadze powyższe kryteria, dokonano wyboru rozwiązań oferowanych przez NSK. Nie stanowi to zaskoczenia, ponieważ wszystkie poprzednie modele centrów obróbkowych Modig również były wyposażone w komponenty napędowe firmy NSK. We współpracy ze szwedzkim autoryzowanym dystrybutorem Acumo, specjaliści z NSK w Ratingen skonfigurowali jednostki napędowe, biorąc pod uwagę czynniki, takie jak moment obrotowy, prędkość, przyspieszenie osi i temperatury generowane w napędach wrzeciona podczas obróbki szybkobieżnej.

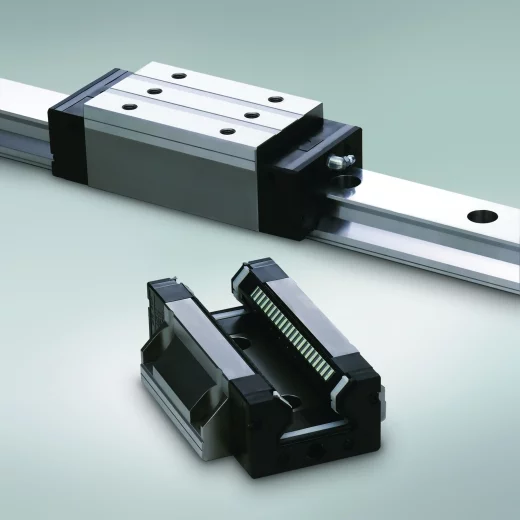

Dwurzędowe łożyska kulkowe skośne odporne na obciążenia osiowe są wykorzystywane jako łożyska podpierające śruby kulowe.

Fot.: NSK.

Śruby kulowe do obróbki szybkobieżnej

W tego typu warunkach śruby kulowe serii HMD z chłodzonymi nakrętkami okazały się optymalnym rozwiązaniem. Seria HMD została zaprojektowana wyłącznie do użytku w aplikacjach szybkiej obróbki skrawaniem, wspierając prędkość przesuwu do 120 m/min. Dzięki nowo opracowanemu systemowi recyrkulacji możliwe było zwiększenie współczynnika prędkości d x n do wartości 160 000.

Chłodzenie nakrętek zwiększa precyzję

Chłodzenie napędu liniowego poprzez nakrętkę (czyli dokładnie w miejscu generowania ciepła) chroni przed wzrostem temperatury, który mógłby potencjalnie pogorszyć precyzję obróbki.

Aby opracować tego typu napęd liniowy ze zoptymalizowanym chłodzeniem, firma NSK musiała przezwyciężyć liczne wyzwania technologiczne. Przykładowo specjaliści firmy musieli rozwiązać problem powodowany przez chłodzenie, który sprawiał, że materiał korpusu nakrętki kurczył się i wpływał na napięcie wstępne śruby kulowej. Po licznych testach inżynierowie ds. rozwoju w NSK opracowali system chłodzenia, w przypadku którego poziom napięcia wstępnego śruby nie był zakłócany w żadnym momencie pracy.

Śruby kulowe, łożyska i prowadnice wałeczkowe z jednego źródła

Śruby kulowe z chłodzonymi nakrętkami z serii HMD są wykorzystywane w osiach Y i Z centrum RigiMill. Oś Y zapewnia odległość przesuwu 1560 mm, natomiast oś Z 900 mm.

Śruby kulowe HMD są wyposażone w łożyska kulkowe skośne z serii BSBD, specjalnie opracowane do tego typu zastosowań. Dwurzędowa konfiguracja tych łożysk o kącie działania 60° umożliwia wytrzymywanie wysokich obciążeń osiowych w obu kierunkach. Łożyska oferują jednocześnie sztywność i dokładność – wymagane w nowoczesnych maszynach precyzyjnych.

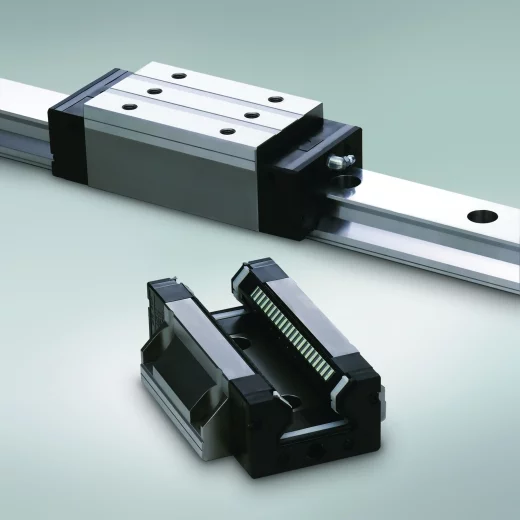

Rozwiązanie systemowe NSK uzupełniają prowadnice wałeczkowe RA zastosowane we wszystkich głównych osiach centrum RigiMill. One także charakteryzują się ekstremalną sztywnością, przy maksymalnej obciążalności i tworzą warunki do płynnego działania osi wrzeciona przy zachowaniu niskich wibracji, pomimo dużych prędkości i sił generowanych przez obróbkę. Idealny styk liniowy wałeczków zapewnia niską siłę przemieszczania, ponieważ czysty ruch toczny nie zwiększa tarcia napędu.

Prowadnice liniowe RA zapewniają wysoką precyzję głównych osi centrum.

Fot.: NSK.

Imponujące rozwiązanie

»Komponenty NSK i cały system napędowy spełniają bardzo surowe wymagania, które narzuciliśmy naszym dostawcom» potwierdza David Modig. «Gwarantują one, że centrum RigiMill nie tylko pracuje z najwyższą precyzją, ale także osiąga wyjątkowo wysokie prędkości, co z kolei skraca czasy obróbki i obniża koszty przypadające na obrabiane części».

Z punktu widzenia klientów centrum RigiMill stanowi ekonomiczne rozwiązanie, głównie dlatego, że może wyprodukować więcej strukturalnych komponentów lotniczych w danym czasie. Obrazuje to przykład użebrowania skrzydła, w przypadku którego czas obróbki został zredukowany z 384 minut do zaledwie 74. Dodatkowo podczas procesów wykańczania maszyna jest w stanie zapewnić wysoką jakość powierzchni o klasie chropowatości 0,8 Ra. Reakcje klientów firmy z branży lotniczej są równie pozytywne.

David Modig: »Nigdy nie mieliśmy tak dobrej reakcji zwrotnej w przypadku wprowadzenia nowej serii produktów. Niemal natychmiast centrum RigiMill znalazło swoje miejsce w planach inwestycyjnych głównych producentów lotniczych i ich dostawców».

Rekord świata ustanowiony podczas pokazu dla klientów w październiku 2017 r. z pewnością miał duży wpływ na tak entuzjastyczne reakcje producentów. W ciągu zaledwie minuty centrum obróbkowe RigiMill usunęło 16,4 litra litego materiału. Wrzeciono pracowało z prędkością 30 000 obr./min, napędzane silnikiem o mocy 180 kW. Po ustanowieniu tego imponującego rekordu szybko pojawiły się pierwsze zamówienia, co wymogło na firmie Modig zwiększenie mocy produkcyjnych w zgodzie z zapotrzebowaniem największych producentów lotniczych – nowy budynek produkcyjny jest już obecnie w budowie.

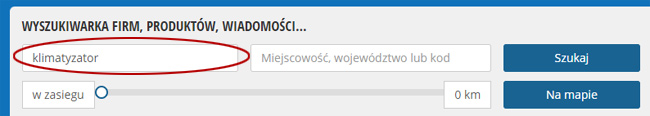

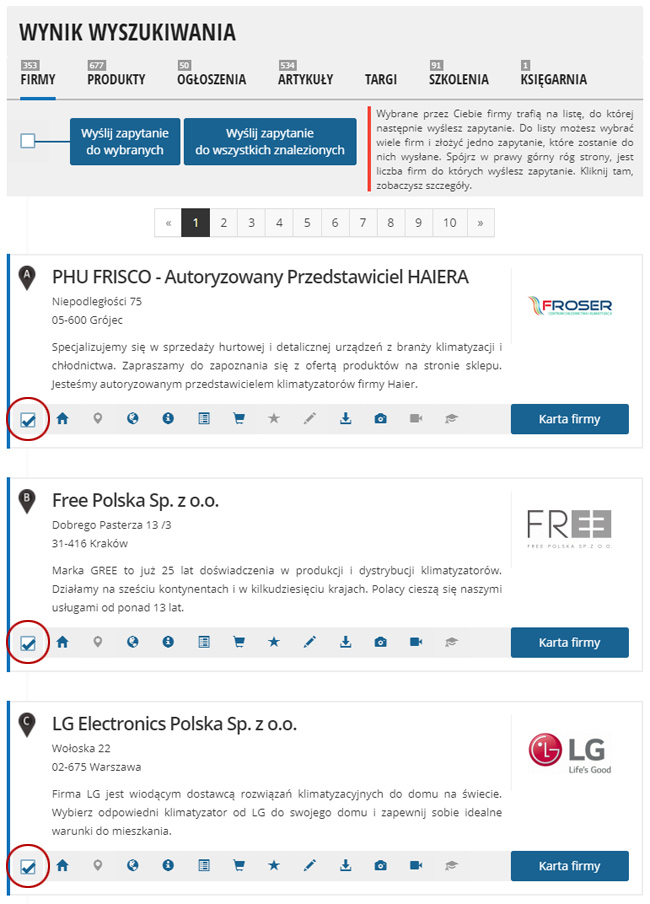

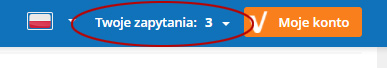

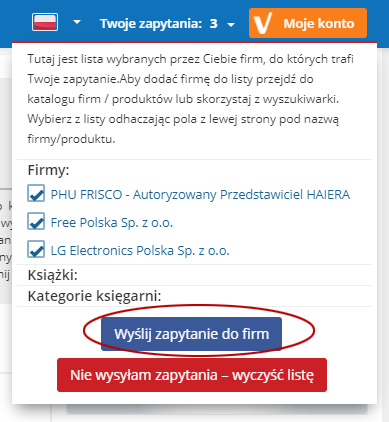

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.