Uszkodzenia płytek i ich negatywny wpływ na urządzenia produkcyjne przypominają zużywanie butów przez sportowców. Podobnie jak but amortyzujący wagę biegacza, płytka jest regularnie poddawana działaniu ogromnych sił, co prowadzi do jej zużycia. Brak reakcji na zużycie butów może spowodować ból u sportowca, a zużyte płytki – niedokładność i spadek wydajności procesu obróbki. Producenci mogą jednak analizować zużyte narzędzia w celu uzyskania maksymalnej trwałości narzędzi i przewidywania ich zużycia, co umożliwia uzyskanie maksymalnej dokładności części i redukcję zużycia sprzętu.

Uszkodzenia płytek i ich negatywny wpływ na urządzenia produkcyjne przypominają zużywanie butów przez sportowców. Podobnie jak but amortyzujący wagę biegacza, płytka jest regularnie poddawana działaniu ogromnych sił, co prowadzi do jej zużycia. Brak reakcji na zużycie butów może spowodować ból u sportowca, a zużyte płytki – niedokładność i spadek wydajności procesu obróbki. Producenci mogą jednak analizować zużyte narzędzia w celu uzyskania maksymalnej trwałości narzędzi i przewidywania ich zużycia, co umożliwia uzyskanie maksymalnej dokładności części i redukcję zużycia sprzętu.

Wczesne badanie płytek to ważna czynność, umożliwiająca określenie podstawowej przyczyny uszkodzenia przez staranną obserwację i raportowanie. Pominięcie tych istotnych kroków może spowodować niemożność rozróżnienia między typami uszkodzenia. Stereoskop z dobrą optyką, oświetleniem i powiększeniem co najmniej 20x znacznie upraszcza proces badania płytek i może ułatwić identyfikację tych ośmiu popularnych przyczyn uszkodzeń płytek, które przyczyniają się do ich przedwczesnego zużycia.

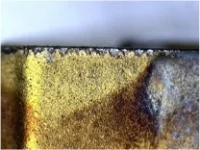

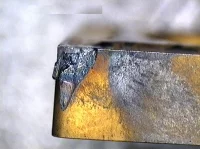

Zużycie powierzchni przyłożenia

Zużycie powierzchni przyłożenia

Płytki doznają uszkodzenia z powodu zużycia niezależnie od typu materiału. Najbardziej pożądanym typem zużycia jest normalne zużycie powierzchni przyłożenia, ponieważ jest ono najbardziej przewidywalną formą uszkodzenia narzędzia. Zużycie powierzchni przyłożenia jest jednorodne i postępuje w miarę upływu czasu. Materiał obrabiany powoduje zużycie krawędzi skrawającej, co przypomina tępienie ostrza noża.

Normalne zużycie powierzchni przyłożenia rozpoczyna się, gdy twarde, mikroskopijne wtrącenia i wzmocniony materiał elementu obrabianego stykają się z płytką. Przyczyny takiego zużycia obejmują ścieranie przy niskich prędkościach skrawania oraz reakcje chemiczne przy dużych prędkościach skrawania.

Normalne zużycie powierzchni przyłożenia charakteryzuje się stosunkowo jednorodnym śladem zużycia wzdłuż krawędzi skrawającej płytki. Czasami metal z elementu obrabianego pozostawia ślady na krawędzi skrawającej i zwiększa widoczną wielkość śladu na płytce.

W celu spowolnienia zwykłego zużycia powierzchni przyłożenia, ważne jest stosowanie najtwardszego gatunku płytki, który nie wykrusza się, a także stosowanie ostrzejszej geometrii, co redukuje siły skrawania i tarcie.

Z drugiej strony nie jest pożądane gwałtowne zużycie powierzchni przyłożenia, ponieważ zmniejsza ono trwałość narzędzia i nie pozwala na osiągnięcie pożądanego czasu skrawania, wynoszącego 15 minut. Gwałtowne zużycie występuje często w przypadku skrawania materiałów ściernych, takich jak żelazo ciągliwe, stopy krzemu i aluminium, stopy odporne na wysokie temperatury, obrabiane termicznie stale nierdzewne PH, stopy miedzi berylowej i węglika wolframu, a także materiały niemetalowe, takie jak włókno szklane, epoksyd, wzmacniany plastik i ceramika.

Oznaki gwałtownego zużycia powierzchni przyłożenia wyglądają tak samo, jak zwykłe zużycie. W celu zapobieżenia gwałtownemu zużyciu powierzchni przyłożenia kluczowe jest wybieranie bardziej odpornych na ścieranie, twardszych lub pokrywanych gatunków płytek, a także upewnienie się co do właściwego zastosowania chłodziwa. Bardzo efektywne jest także redukowanie prędkości skrawania, jednakże wpływa to negatywnie na czas cyklu.

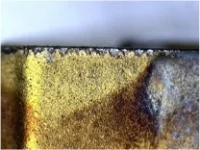

Zużycie kraterowe

Zużycie kraterowe

Zużycie kraterowe występuje często podczas obróbki przy dużych prędkościach, stopów opartych na żelazie i tytanie. Jest to problem temperatury/chemiczny, powodujący topienie się płytki w wiórach materiału obrabianego.

Zużycie kraterowe to połączenie dyfuzji i zużycia ściernego. W obecności żelaza lub tytanu, wysoka temperatura wiórów materiału obrabianego sprawia, że komponenty węglika spiekanego roztapiają się i łączą z wiórami, tworząc „krater” na czole płytki. W miarę upływu czasu krater powiększa się, prowadząc do tworzenia się wiórów i deformacji płytki, co może powodować gwałtowne zużycie powierzchni przyłożenia.

Narost na krawędzi

Narost na krawędzi

Narost na krawędzi występuje w przypadku przyspawania fragmentów elementu obrabianego do krawędzi skrawającej. Jest spowodowane powinowactwem chemicznym, wysokim ciśnieniem i wysoką temperaturą w strefie skrawania. Po pewnym czasie narost na krawędzi odłamuje się, często pociągając za sobą fragmenty płytki, co prowadzi do wykruszania i gwałtownego zużycia powierzchni przyłożenia.

To zjawisko występuje często w przypadku materiałów klejących się, niskich prędkości, stopów żaroodpornych, stali nierdzewnych i materiałów nieżelaznych, jak również podczas operacji gwintowania i wiercenia. Narost na krawędzi można zidentyfikować dzięki chaotycznym zmianom rozmiaru i wykończenia części, jak również dzięki błyszczącemu materiałowi widocznemu na szczycie lub powierzchni przyłożenia krawędzi płytki.

Narost na krawędzi można kontrolować przez zwiększenie prędkości skrawania i posuwu, stosowanie płytek pokrytych azotkiem tytanu (TiN), właściwe stosowanie chłodziwa (tj. zwiększenie stężenia) oraz wybór płytek o geometriach zmniejszających siły i/lub gładszych powierzchniach.

Wykruszanie

Wykruszanie

Wykruszanie powstaje w wyniku niestabilności mechanicznej, często spowodowanej brakiem sztywności konfiguracji, uszkodzonymi łożyskami lub zużytymi wrzecionami. Przyczynami wykruszania mogą być też twarde elementy materiałów obrabianych i obróbka przerywana. Czasami zjawisko to występuje w nieoczekiwanych miejscach, na przykład podczas obróbki materiałów z proszków metali, charakteryzujących się celową porowatością. Twarde łączenia na powierzchni obrabianego materiału oraz obróbka przerywana prowadzą do lokalnej koncentracji naprężeń i mogą powodować wykruszanie.

W przypadku tego typu uszkodzenia doskonale widoczne są wykruszenia wzdłuż krawędzi płytki. Można temu zapobiec stosując właściwą konfigurację maszyn i narzędzi, minimalizując odchylenia, stosując zaokrąglone płytki, kontrolując narosty na krawędzi oraz stosując bardziej ciągliwe gatunki płytek i/lub mocniejsze geometrie krawędzi skrawających.

Uszkodzenia termiczno-mechaniczne

Uszkodzenia termiczno-mechaniczne

Połączenie gwałtownych wahań temperatury i naprężeń mechanicznych może powodować uszkodzenia termiczno-mechaniczne. Wzdłuż krawędzi płytki tworzą się pęknięcia naprężeniowe, prowadząc do odłączania się fragmentów węglików płytki i pozornego powstawania wykruszeń.

Uszkodzenia termiczno-mechaniczne występują najczęściej w przypadku frezowania i czasami w przypadku toczenia przerywanego, toczenia poprzecznego dużej liczby części oraz operacji o przerywanym spływie chłodziwa. Oznaki uszkodzenia termiczno-mechanicznych to duża liczba pęknięć prostopadłych do krawędzi skrawających. Ważne jest zidentyfikowane tego uszkodzenia, aby móc zapobiec wykruszaniu.

Istnieje możliwość zapobiegania uszkodzeniom termiczno-mechanicznym przez poprawne stosowanie chłodziwa lub, co jest jeszcze lepszym rozwiązaniem, całkowite usunięcie go z procesu, zastosowanie gatunku o wyższej odporności na naprężenia, zastosowanie geometrii redukującej temperatury i zmniejszenie prędkości posuwu.

Odkształcanie krawędzi

Odkształcanie krawędzi

Nadmierna temperatura i obciążenie mechaniczne mogą prowadzić do odkształcania krawędzi. Wysoka temperatura pojawia się często w przypadku wysokich prędkości i posuwów oraz obróbki twardych stali, powierzchni wzmocnionych i stopów żaroodpornych.

Nadmierna temperatura powoduje zmiękczanie spoiwa węglików lub kobaltu w płytce. Obciążenie mechaniczne występuje, gdy nacisk płytki na materiał obrabiany prowadzi do odkształcania płytki lub wyginania się jej ostrza, co może powodować jego odłamanie lub gwałtowne zużycie powierzchni przyłożenia.

Znaki odkształcania krawędzi obejmują odkształcanie krawędzi skrawającej oraz niezgodność wymiarów elementu obrabianego z wymaganymi specyfikacjami. Odkształcanie krawędzi można kontrolować przez właściwe stosowanie chłodziwa, zastosowanie gatunku o wyższej odporności na użycie i niższej zawartości spoiwa, redukcję prędkości i posuwów oraz zastosowanie geometrii redukującej siły.

Zużycie karbowe

Zużycie karbowe

Zużycie karbowe występuje w przypadku, gdy ścierna powierzchnia materiału obrabianego ściera lub powoduje wykruszenia na głębokości skrawania narzędzia skrawającego. Zużycie karbowe może być spowodowane przez powierzchnie odlewane, utleniane, wzmacniane i nieregularne. Najczęstszą przyczyną zjawiska jest ścieranie, jednakże w obszarze objętym zjawiskiem mogą także powstawać wykruszenia. Linia głębokości skrawania na płytce jest często poddawana naprężeniom rozciągającym, co zmniejsza jej odporność na wstrząsy.

Ten typ uszkodzenia staje się widoczny w momencie pojawienia się wyszczerbień i wykruszeń w obszarze głębokości skrawania płytki. W celu zapobiegania wyszczerbieniom ważna jest zmiana głębokości skrawania w przypadku stosowania wielu przejść, zastosowanie narzędzia o większym kącie przystawienia, zwiększenie prędkości skrawania w przypadku obróbki stopów żaroodpornych, zmniejszenie prędkości posuwu, ostrożne zwiększenie zaokrąglenia w obszarze głębokości skrawania oraz zapobieganie narostom, zwłaszcza w przypadku stali nierdzewnych i stopów żaroodpornych.

Złamania mechaniczne

Złamania mechaniczne

Złamania mechaniczne płytek występują, gdy narzucona siła przekracza wytrzymałość krawędzi skrawającej. Do powstawania złamań przyczyniać się mogą wszystkie typy uszkodzeń opisane w tym artykule.

Istnieje możliwość zapobiegania złamaniom mechanicznym przez zapobieganie wszystkim typom uszkodzeń poza zwykłym zużyciem powierzchni przyłożenia. Efektywne strategie zapobiegania to zastosowanie gatunków o wyższej odporności na naprężenia, wybór mocniejszej geometrii płytki lub grubszej płytki, zmniejszenie prędkości posuwu i/lub głębokości skrawania, sprawdzanie sztywności konfiguracji i sprawdzanie elementów obrabianych pod kątem twardych łączeń i trudnych fragmentów.

Zrozumienie procesów powstawania tych ośmiu popularnych typów uszkodzeń i rozwój umiejętności ich analizy może zapewnić producentom duże korzyści, takie jak zwiększona produktywność i trwałość narzędzi oraz spójna trwałość, lepsza tolerancja i wygląd części, mniejsze zużycie sprzętu, a także niższe prawdopodobieństwo katastrofalnych uszkodzeń płytki, prowadzących do przerw w produkcji i szkód.

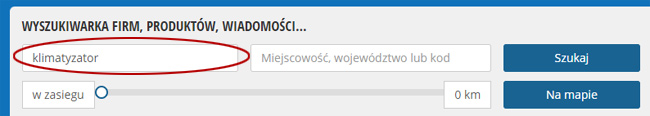

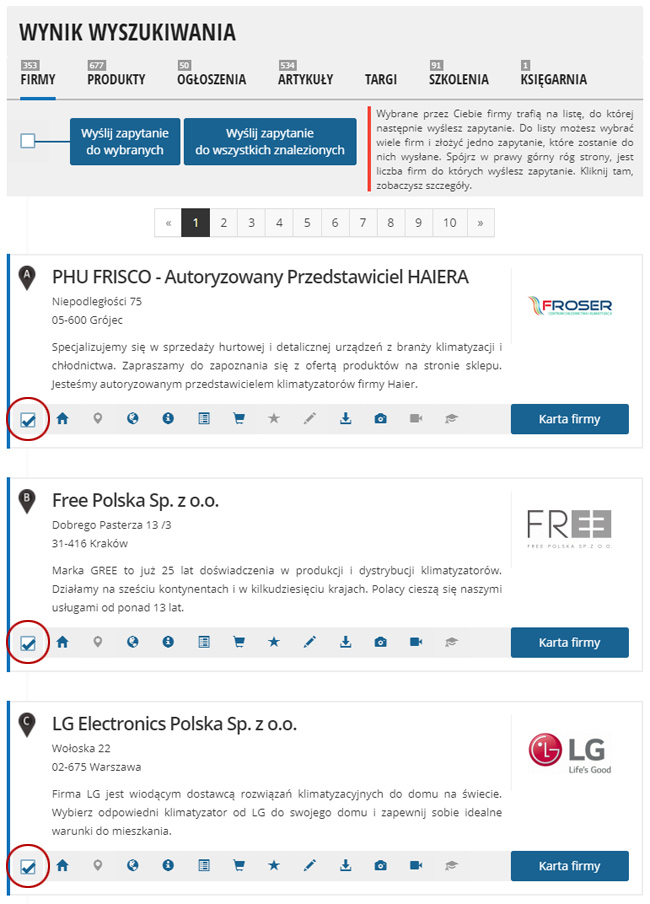

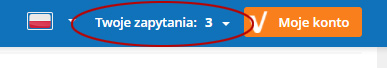

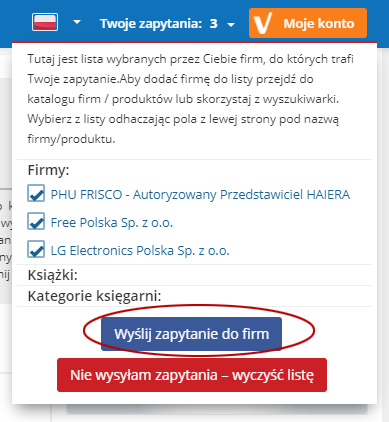

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Uszkodzenia płytek i ich negatywny wpływ na urządzenia produkcyjne przypominają zużywanie butów przez sportowców. Podobnie jak but amortyzujący wagę biegacza, płytka jest regularnie poddawana działaniu ogromnych sił, co prowadzi do jej zużycia. Brak reakcji na zużycie butów może spowodować ból u sportowca, a zużyte płytki – niedokładność i spadek wydajności procesu obróbki. Producenci mogą jednak analizować zużyte narzędzia w celu uzyskania maksymalnej trwałości narzędzi i przewidywania ich zużycia, co umożliwia uzyskanie maksymalnej dokładności części i redukcję zużycia sprzętu.

Uszkodzenia płytek i ich negatywny wpływ na urządzenia produkcyjne przypominają zużywanie butów przez sportowców. Podobnie jak but amortyzujący wagę biegacza, płytka jest regularnie poddawana działaniu ogromnych sił, co prowadzi do jej zużycia. Brak reakcji na zużycie butów może spowodować ból u sportowca, a zużyte płytki – niedokładność i spadek wydajności procesu obróbki. Producenci mogą jednak analizować zużyte narzędzia w celu uzyskania maksymalnej trwałości narzędzi i przewidywania ich zużycia, co umożliwia uzyskanie maksymalnej dokładności części i redukcję zużycia sprzętu. Zużycie powierzchni przyłożenia

Zużycie powierzchni przyłożenia Zużycie kraterowe

Zużycie kraterowe Narost na krawędzi

Narost na krawędzi Wykruszanie

Wykruszanie Uszkodzenia termiczno-mechaniczne

Uszkodzenia termiczno-mechaniczne Odkształcanie krawędzi

Odkształcanie krawędzi Zużycie karbowe

Zużycie karbowe Złamania mechaniczne

Złamania mechaniczne