Symulacja wtrysku tworzyw sztucznych to technologia rozwijana od wczesnych lat osiemdziesiątych.

Symulacja wtrysku tworzyw sztucznych to technologia rozwijana od wczesnych lat osiemdziesiątych. Początkowo opierała się ona na topornych siatkach w 2.5D lub Shell, gdzie wyniki symulacji pozostawiały wiele do życzenia. Rozwój technologii nastąpił w momencie przejścia do środowiska 3D.

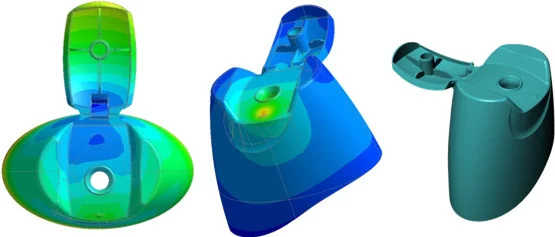

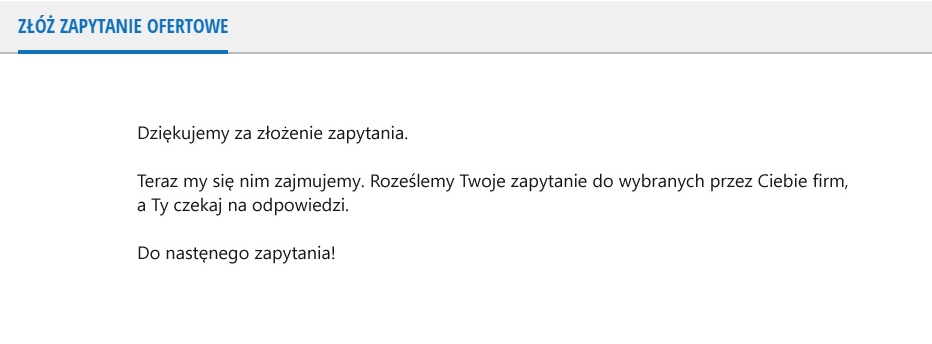

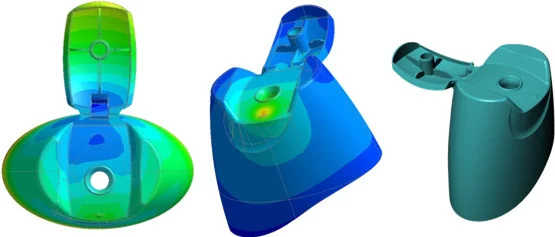

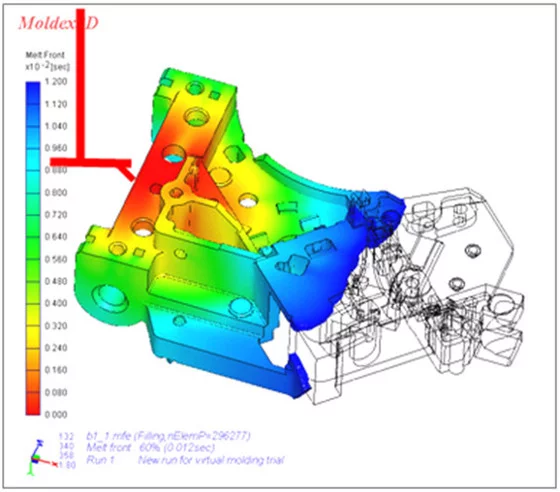

Ryc. 1 Pomiary odkształceń i skurczu w programie do symulacji Moldex3D

Ryc. 1 Pomiary odkształceń i skurczu w programie do symulacji Moldex3D

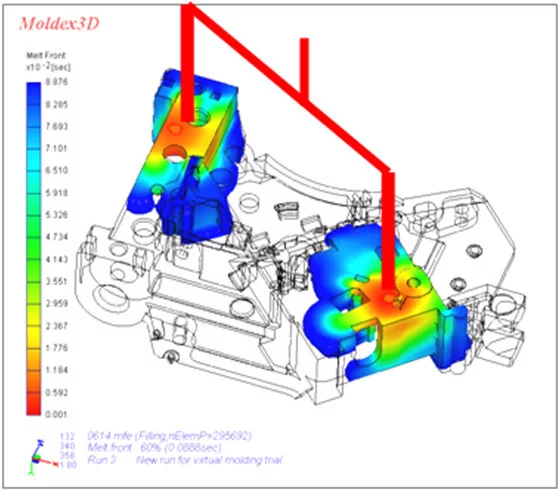

Obecnie konstruktorzy i projektanci mają do dyspozycji zaawansowane programy do symulacji, bazujące na technologii 3D gdzie siatki budowane są automatycznie w kilka sekund, a wyniki symulacji uzyskane w ten sposób odzwierciedlają nie tylko potencjalne problemy na powierzchni wypraski jak linie łączenia i pułapki powietrza ale przede wszystkim skurcze, odkształcenia i skupiska gorąca wewnątrz produktu.

Program do symulacji to narzędzie niezbędne. Zapewnia ono jakość wypraski, optymalizuje budowę formy oraz usprawnia produkcję. Z drugiej strony jest to poważny stały koszt, na który wiele firm nie może sobie pozwolić.

Kiedy zakup takiego oprogramowania ma sens? W zależności od rodzaju produktu oraz ilości produkcji, koszt programu zwraca się po około 3 miesiącach lub średnio po wyprodukowaniu form dla dwóch projektów.

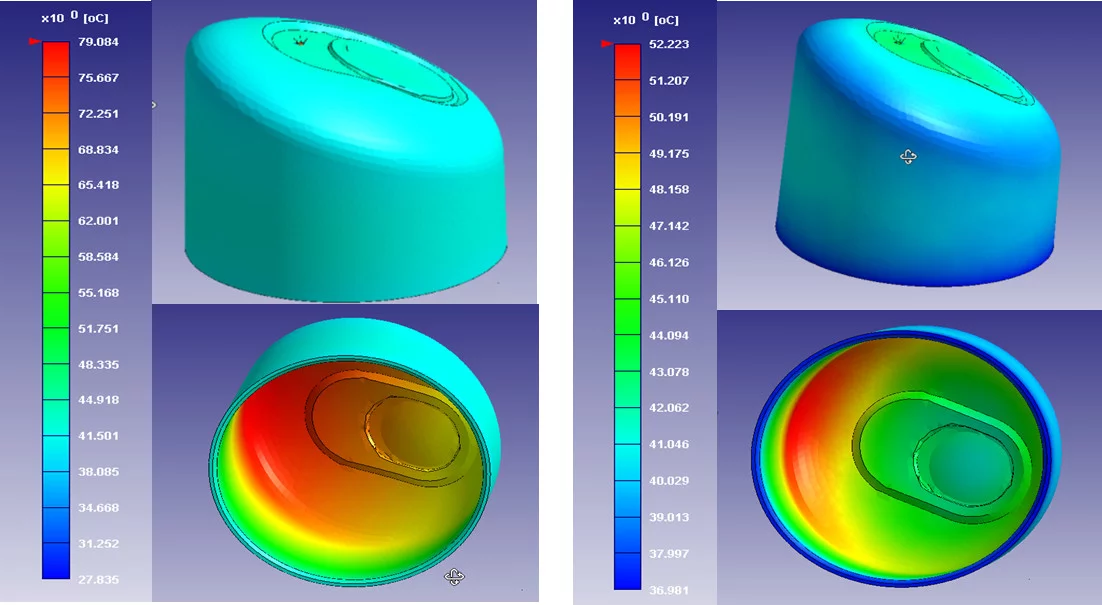

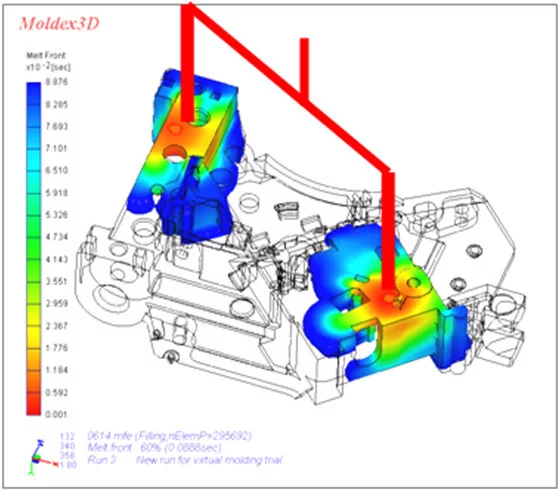

W poniższym przykładzie, dzięki symulacji narzędziownia zaadoptowała proste zmiany jak:

- zmniejszono grubość ściany wypraski z 1.8mm do 1.6mm,

- jeden punk wtrysku zamiast dwóch,

- forma dwukrotna dwupłytowa zamiast jednokrotnej trzypłytowej,

- tylko cztery formy do produkcji zamiast zakładanych ośmiu.

Forma jednokrotna trzypłytowa

Forma jednokrotna trzypłytowa

Czas cyklu 45 sekund

Waga produktu 96.8 gram

Waga wlewka 12.6 gram

Odkształcenia 0.19~1.64mm Forma dwukrotna dwupłytowa

Forma dwukrotna dwupłytowa

Czas cyklu 16.25 sekund

Waga produktu 76.8 gram

Waga wlewka 3.7 gram

Odkształcenia 0.1~0.89mm

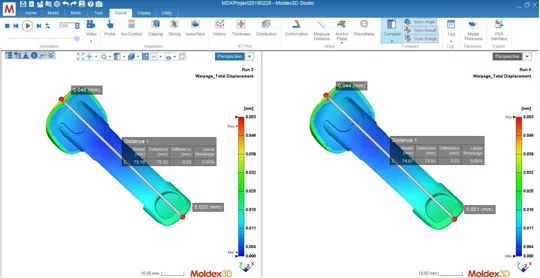

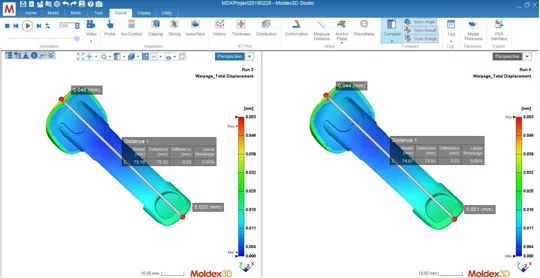

Ryc. 2 Porównanie projektu przed i po symulacji

Oryginalnie zakładano, że produkcja form będzie to koszt około 61 tysięcy euro. Po serii symulacji w programie Moldex3D, wprowadzono zmiany w projekcie detalu, uproszczono budowę formy oraz dodano drugą wypraskę. Ostateczny koszt czterech form (zamiast zakładanych ośmiu) to 45 tysięcy euro. Powyższe zmiany w projekcie pozwoliły zaoszczędzić 16 tysięcy euro, tylko przy produkcji form.

Dzięki zmniejszeniu objętości kanałów wlewowych i grubości wypraski, powstały dodatkowe oszczędności materiału. Natomiast skrócenie czasu cyklu o ponad połowę pociągnęło za sobą oszczędności energii oraz zwiększenie wydajności. Z punktu widzenia kierownictwa narzędziowni, są to finansowe powody, aby program do symulacji implementować w każdym projekcie.

Jednakże najważniejszym aspektem symulacji jest uniknięcie podstawowych problemów konstrukcyjnych wypraski z jakimi konstruktorzy borykają się na co dzień. Najpoważniejszy z tych problemów to oczywiście skurcz i odkształcenia. W projekcie przedstawionym powyżej, dzięki zastosowaniu symulacji odkształcenia zredukowano o 50%!

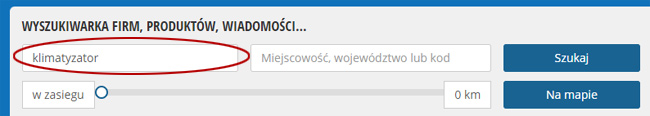

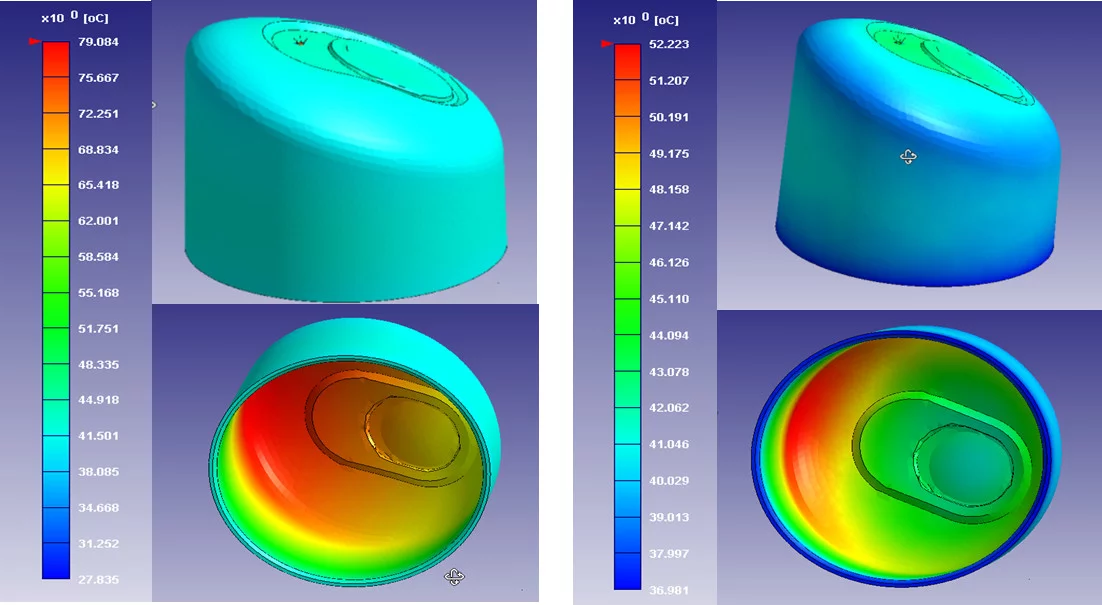

Ryc. 3 Rozkład temperatury chłodzenia prostego opakowania kosmetycznego

W przypadku produkcji wielkoskalowych, gdzie roczna produkcja to kilka milionów elementów, być może jakość wypraski nie odgrywa tak dużej roli. Z drugiej strony obniżenie czasu cyklu nawet o jedną sekundę pociąga za sobą ogromne oszczędności.

Najbardziej czasochłonny etap wtrysku to chłodzenie wypraski do temperatury bezpiecznej dla wyjęcia jej z formy. Jest to nawet 30% czasu całego cyklu. Zoptymalizowanie układu chłodzącego pozwala na obniżenie temperatury formy i wypraski znacznie szybciej, co nie tylko skraca czas cyklu, ale też poprawia jakość produktu.

Ryc. 4 Optymalizacja temperatury chłodzenia w programie Moldex3D

Na przykładzie dużego producenta opakowań kosmetycznych, zredukowanie czasu cyklu o 2 sekundy pozwoliło zaoszczędzić 0.1 euro na każdej wyprodukowanej sztuce. Zakładając, że miesięczna produkcja to 360 tysięcy sztuk, skumulowana oszczędzona kwota to 36 tysięcy euro.

Zadając sobie pytanie czy zastosowanie kosztownego programu do symulacji ma sens, musimy wziąć pod uwagę kilka aspektów. Z jakimi problemami program ma nam pomóc? Kiedy należy taki program implementować w projekt? Jakie mamy oczekiwania końcowe?

Odpowiednio zastosowany program do symulacji zapewni nie tylko oszczędność czasu i kosztów, ale przede wszystkim pomoże osiągnąć wysoką jakość produktu. W czasach silnej konkurencji, kiedy produkty trafiają na półki w kilka tygodni od koncepcji każde narzędzie pomagające wybić się przed konkurencję powinno być priorytetem. W obecnych czasach pytanie nie powinno brzmieć ‘Czy?’ ale ‘Jak i kiedy?’.

Zapraszamy do ściągania darmowej wersji programu do symulacji wtrysku tworzyw sztucznych Moldex3D pod poniższym linkiem! https://lnkd.in/g4cK49v

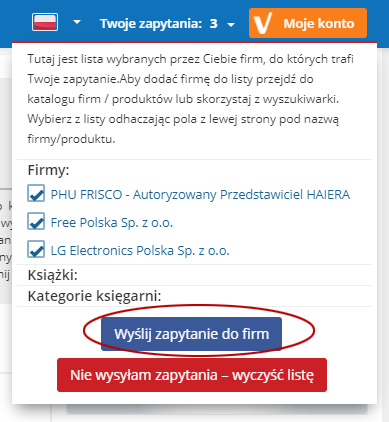

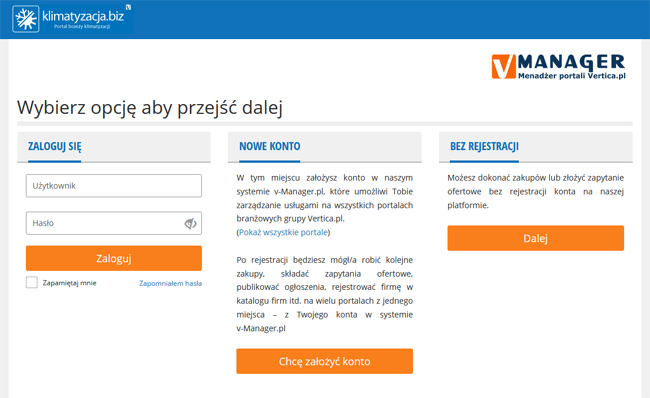

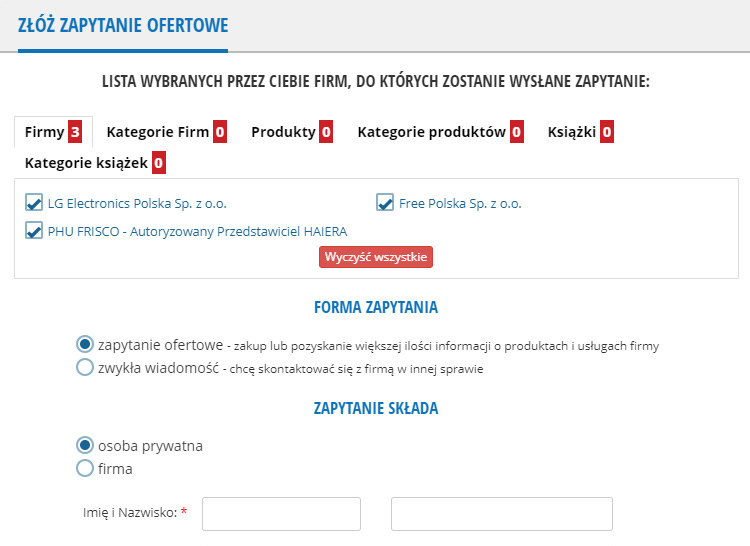

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Ryc. 1 Pomiary odkształceń i skurczu w programie do symulacji Moldex3D

Ryc. 1 Pomiary odkształceń i skurczu w programie do symulacji Moldex3D Forma jednokrotna trzypłytowa

Forma jednokrotna trzypłytowa Forma dwukrotna dwupłytowa

Forma dwukrotna dwupłytowa